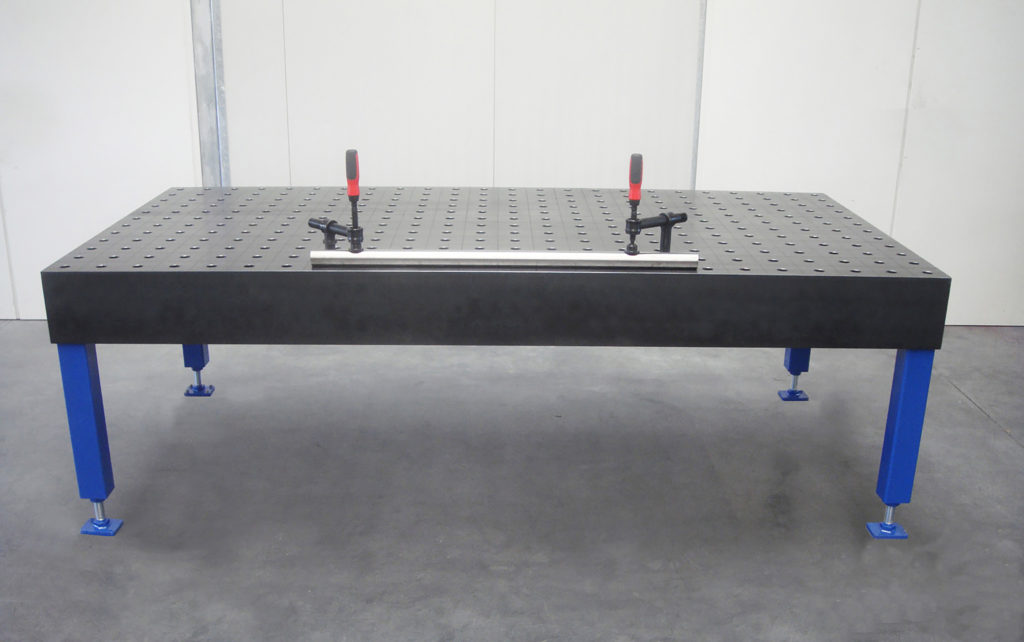

Als einer der führenden Hersteller für Gabelständer, Rohrmasten und Rohrrahmen in Deutschland, verfügt die Metalltechnik Haunetal auch über die notwendige Schweißzulassung für Stahltragwerke nach DIN EN 1090-2. Noch präziser und effizienter möchte der Verkehrstechnik-Lieferant seine Produkte herstellen und setzt deshalb seinen in 2018 gestarteten Modernisierungsprozess kontinuierlich fort. Die jüngste Investition: ein Präzisions-Schweißtisch mit den Maßen 2.900 x 1.400 x 900 mm. Dieser bietet mit seinem Lochrastersystem neue und vielseitige Möglichkeiten in der Metallverarbeitung.

MTH folgt Kundenwunsch und zahlreichen Anfragen

Der vielfache Wunsch, überlange Gabelständer noch schneller und genauer zu produzieren, veranlasste die Geschäfts- und Produktionsleitung zu dieser erneuten Investition in den Standort. Alle zweibeinigen Rohrrahmen der MTH werden künftig auf dem neuen Arbeitsplatz geschweißt, somit wird der bestehende Schweißstand für diese neue Anforderung entlastet. Überlange Teile, wie z.B. Gabelständer mit bis zu 15 Metern können so in Spitzenzeiten an 3 Schweißständen parallel geschweißt werden. Ergänzende senkrechte und diagonale Streben werden heute schon vollautomatisch auf dem hauseigenen Rohrlaser geschnitten. Die Schweißerei verfügt jetzt neben dem neu geschaffenen Arbeitsplatz über 8 MAG Schweißstände. Damit bieten wir unseren Kunden einen wirtschaftlichen und effektiven Produktionsprozess – so Markus Woidich, Geschäftsleitung der MT Haunetal.

Seine Stärken spielt die Neuanschaffung in der Einzelfertigung wie auch bei Kleinserien aus. Der Schweißtisch gewährleistet rasche und präzise Bearbeitungsmöglichkeiten von z.B. 2D-Konstruktionen für den Geländerbau oder Wartungspodeste. Vor allem aber auch präzises Arbeiten an Objekten. Das sichtbare Raster auf der Oberfläche des Schweißtisches lässt Rechtwinkligkeit von Baugruppen auf den ersten Blick erkennen. Zeitintensive Arbeiten wie maß- und winkelgenaue Anordnung von Einzelteilen werden erheblich vereinfacht und machen mechanisches Nacharbeiten der Objekte annähernd überflüssig. Der Lochabstand beträgt standardgemäß 100 mm (Mitte-Mitte-Bohrung). Der Durchmesser der Löcher im Raster misst genau 28 mm. Ein weiterer Vorteil ist somit der Einsatz von handelsüblichem Zubehör.